我國是以燃煤為主的發(fā)展中國家,能源結(jié)構(gòu)以煤炭為主,消耗量占一次能源消費量的75%左右。隨著經(jīng)濟(jì)的持續(xù)發(fā)展和煤耗的增加���,燃煤造成的大氣污染日趨嚴(yán)重��,而氮氧化物是主要污染成分之一����。環(huán)保部門相關(guān)統(tǒng)計數(shù)據(jù)顯示����,水泥工業(yè)的氮氧化物排放量約占全國總量的10%~12%����,是繼火電廠��、機(jī)動車之后的第三大排放源���。

因氮氧化物有多種存在形式且極不穩(wěn)定��,故通常用NOX來表示���,人類活動排放的NOx主要來自各種燃燒過程,其中以工業(yè)窯爐和汽車排放的為最多。在職業(yè)環(huán)境中接觸的是幾種氣體混合物常稱為硝煙(氣)����,主要為一氧化氮和二氧化氮,并以二氧化氮為主��。

NOx的危害多種多樣�����,通過呼吸進(jìn)入人體肺的深部,可引起支氣管炎或肺氣腫����,還能和大氣中其他污染物發(fā)生光化學(xué)反應(yīng)形成光化學(xué)煙霧污染。N2O在大氣中經(jīng)氧化轉(zhuǎn)變成硝酸,是造成酸雨的原因之一��,N2O還可使平流層中臭氧減少,從而使到達(dá)地球的紫外線輻射量增加���。

水泥工業(yè)氮氧化物的來源有哪些���?

通常在不采取任何NOx控制措施時,我國新型干法水泥生產(chǎn)系統(tǒng)NOx的排放濃度多為500~1200mg/Nm3���;對于燃用無煙煤和含氮較高的燃料�,再加上煅燒高標(biāo)號水泥熟料�、特種水泥熟料以及高硅或高飽和比要求的水泥企業(yè),其NOx的排放濃度遠(yuǎn)遠(yuǎn)超過400mg/Nm3的控制標(biāo)準(zhǔn)����。

在水泥熟料的煅燒過程中,會產(chǎn)生大量的氮氧化物����,這些氮氧化物主要是NO和NO2,其中NO約占90%以上���,而NO2只有5%~10%�。按其來源劃分主要取決于原、燃料中氮的含量��、燃燒溫度的高低和燃料類型�����。

(1)原�、燃料NOx

水泥生產(chǎn)使用的原燃料均來自于自然界,其中不可避免的會含有一定量有機(jī)物和低分子含氮化合物����,由該部分氮元素直接轉(zhuǎn)化的NOx稱為原、燃NOx���。原料中的氮主要來源于礦石沉積的含氮化合物�����,其含氮量一般在20~100ppm(百萬分之20~100)���。燃料中的氮主要為有機(jī)氮,屬于胺族(N-H和N-C鏈)或氰化物族(C=N鏈)等����,其含量一般在0.5%~2.5%�。

(2)熱力型NOx

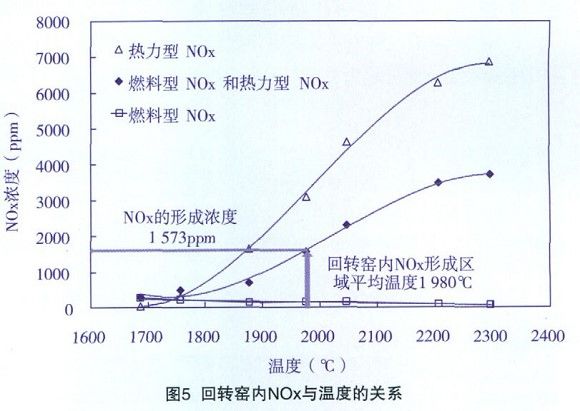

熱力型NOx由空氣中的氮氣和氧氣在高溫下發(fā)生化學(xué)反應(yīng)而來���,其生成速度與溫度的關(guān)系是由捷里道維奇提出來的,因此稱為捷里道維奇機(jī)理���。當(dāng)燃燒溫度低于1500℃時��,幾乎觀測不到NOx的生成�,當(dāng)溫度高于1500℃時��,溫度每升高100℃���,反應(yīng)速率將增大6~7倍�����。因此����,熱力型NOx主要在燃燒的高溫區(qū)產(chǎn)生���,燃燒溫度對其產(chǎn)生量具有決定性的影響���。此外�,熱力型NOx的產(chǎn)生濃度還與N2�、O2濃度及停留時間有關(guān)。

(3)快速型NOx

在欠氧環(huán)境下��,燃料中的碳?xì)浠衔锶紵纸馍蒀H�����、CH2以及C2等基團(tuán)����,它們與氮分子,以及O����、OH等原子基團(tuán)反應(yīng)而在很短的時間內(nèi)大量產(chǎn)生NOx,稱為快速型NOx����。快速型NOx對溫度的依賴性很弱��,它的生成量一般總NOx生成量的5%以下。

生料經(jīng)懸浮預(yù)熱器預(yù)熱后����,進(jìn)入分解爐內(nèi)發(fā)生分解反應(yīng),然后從窯尾進(jìn)入回轉(zhuǎn)窯中��,在回轉(zhuǎn)窯內(nèi)完成燒成過程�����,最終形成熟料并從窯頭卸入冷卻機(jī)����。煤粉在回轉(zhuǎn)窯窯頭及分解爐兩處燃燒�。新型干法水泥窯系統(tǒng)中NOx主要的產(chǎn)生區(qū)域在回轉(zhuǎn)窯和分解爐兩處。分解爐內(nèi)溫度較低(小于1200℃)����,主要以燃料型NOx為主;回轉(zhuǎn)窯內(nèi)除產(chǎn)生燃料型NOx外��,其內(nèi)最高氣體溫度可達(dá)2200℃���,會生成大量的熱力型NOx����。

需要指出的是,由于對水泥窯燒成系統(tǒng)的研究還處在較為粗放的狀態(tài)����,當(dāng)前國內(nèi)水泥行業(yè)對窯內(nèi)工況和氮氧化物的生成機(jī)理,仍然存在很多的不足���。甚至關(guān)于關(guān)于熱力型氮氧化物產(chǎn)生量與原����、燃料氮氧化物產(chǎn)生量熟多熟少�,也存在爭論。但是總體來講���,氮氧化物的來源是多方面的�,影響因素眾多�����,氮氧化物來源比例除了燒成系統(tǒng)本身的結(jié)構(gòu)以外�,也與工況環(huán)境,原燃料差異甚至操作人員水平息息相關(guān)�。

也正因為如此,氮氧化物源頭治理顯得相當(dāng)困難,目前業(yè)內(nèi)脫硝也主要集中在末端治理�。

怎么降低氮氧化物的排放?

水泥行業(yè)目前仍施行GB4915-2013大氣污染物排放標(biāo)準(zhǔn)���,顆粒物���、二氧化硫、氮氧化物三項污染物排放指標(biāo)分別為30mg/m3��、200mg/m3和400mg/m3����,重點區(qū)域執(zhí)行20mg/m3���、100mg/m3和320mg/m3標(biāo)準(zhǔn)�。

今年以來�����,多省市連續(xù)出臺水泥工業(yè)大氣污染物特別排放值實施計劃���,要求1-2年內(nèi)水泥行業(yè)全部完成超低排放改造����,顆粒物、二氧化硫�����、氮氧化物排放濃度要分別不高于10mg/m3�、50mg/m3、100mg/m3�����。

一方面���,在當(dāng)前的環(huán)保形勢下���,水泥企業(yè)降低污染物排放是外在環(huán)境的必然要求;另一方面��,隨著水泥工業(yè)技術(shù)的迭代����,更低的能耗和排放標(biāo)準(zhǔn)也是行業(yè)轉(zhuǎn)型升級的必然趨勢。

根據(jù)目前大部分水泥企業(yè)的窯況�,業(yè)內(nèi)專家表示���,以5000t/d生產(chǎn)線為例,顆粒物和二氧化硫的達(dá)標(biāo)排放企業(yè)的改造費用分別預(yù)計在800萬和300萬左右�����,氮氧化物的技改花費的成本則比較高����,主流的可以通過SNCR+分級燃燒+低氮燃燒和SCR技術(shù)進(jìn)行改造以達(dá)到100mg/m3以下。

SCR選擇性催化還原技術(shù)�����,是目前世界上的脫硝主打技術(shù)��。以氨水或尿素為脫硝劑��,在吸收塔內(nèi)的催化劑作用下作催化選擇吸收��,脫硝率可達(dá)80%~90%�����。其弊端在于如煙氣塵粒堵塞催化劑層問題����,煙氣中的堿性物質(zhì)、CaO��、SO2會使催化劑中毒失效問題等�����。

SCR有自己的溫度窗口��,一般在250~450℃之間����。需要強(qiáng)調(diào)的是,低于這個溫度會增加NH3的逃逸率�����,導(dǎo)致脫硝效率下降�����,甚至形成NH3和CO污染���,而且催化劑會促使煙氣中的SO2轉(zhuǎn)換成SO3���,NH3會與SO3反應(yīng)生成硫酸銨堵塞催化劑的反應(yīng)通道��;高于這個溫度��,特別是高于500℃會造成V2O5燒結(jié)和揮發(fā)失效��,造成較大損失���。另外,催化劑的投入大�,而且壽命估計只有3年左右且依賴進(jìn)口。

SNCR技術(shù)是利用分解爐內(nèi)合適的溫度空間(900℃~1100℃)����,向其內(nèi)噴入氨水混合物,在此溫度下���,氨(NH3)與煙氣中NOx反應(yīng)生成N2和H2O�����。SNCR不用催化劑,但這有兩個技術(shù)難點:一是如何保證噴嘴始終處于溫度窗口內(nèi)����,二是如何保證所有NOx與NH3有一定時間的充分接觸���。脫硝率一般為50%~80%,氨水消耗量巨大���,NH3的逃逸率較高����,可達(dá)SCR的3倍以上����。

低NOx燃燒措施主要針對窯頭燃燒器,有低氮燃燒��、低氧燃燒�����、濃淡偏差燃燒�、煙氣再循環(huán)燃燒、替代燃料燃燒等措施���。根據(jù)現(xiàn)有燃燒器的好壞和所采用的低氮燃燒技術(shù)的力度不同�����,該項措施一般能降低NOx排放量5%~30%���。分級燃燒通過將窯外分解爐分為主還原區(qū)��、弱還原區(qū)����、完全燃燒區(qū)控制還原氣氛��,根據(jù)分級燃燒措施的合理程度�,該項措施一般能降低NOx排放量30%~50%。

在低氮燃燒和分級燃燒的基礎(chǔ)上�,結(jié)合SNCR,在穩(wěn)定的窯況下�����,也可實現(xiàn)超低排放��,且該方案相比直接更換SCR的成本更低����。客觀來看�����,企業(yè)應(yīng)該選擇哪種技改方案應(yīng)該結(jié)合企業(yè)自身實際來看�,僅僅照搬火電行業(yè)的經(jīng)驗是不行的。

在經(jīng)濟(jì)角度來看���,SCR技術(shù)僅改造費用預(yù)期在3000萬左右�����,另外還有催化劑的成本��,遠(yuǎn)遠(yuǎn)高于SNCR+其他技術(shù)改造費用���,但有業(yè)內(nèi)專家表示,SCR是以后的趨勢����,水泥企業(yè)在當(dāng)前越來越嚴(yán)格的環(huán)保趨勢和去產(chǎn)能大環(huán)境下,選擇至關(guān)重要���。

來源:水泥砼行

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來源的作品�����,目的在于傳遞更多信息���,并不代表本網(wǎng)贊同其觀點�。

2. 請文章來源方確保投稿文章內(nèi)容及其附屬圖片無版權(quán)爭議問題�����,如發(fā)生涉及內(nèi)容�����、版權(quán)等問題���,文章來源方自負(fù)相關(guān)法律責(zé)任����。

3. 如涉及作品內(nèi)容�、版權(quán)等問題,請在作品發(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系�����,否則視為放棄相關(guān)權(quán)益。