摘要:近年來���,我國氮氧化物的排放量持續(xù)上升�,對生態(tài)環(huán)境造成嚴(yán)重威脅�����,人們必須切實加強氮氧化物的排放控制�。其中,燒結(jié)煙氣的氮氧化物排放控制已成為鋼鐵行業(yè)污染治理的重中之重�����,開發(fā)并運用科學(xué)�、高效的脫硝技術(shù)迫在眉睫���。本文介紹了選擇性催化還原法�����、臭氧氧化法����、活性焦法三種主流燒結(jié)煙氣脫硝技術(shù)���,結(jié)合原理����、優(yōu)缺點等方面進(jìn)行分析,為燒結(jié)煙氣脫硝工藝的選擇提供借鑒�����。

隨著中國經(jīng)濟(jì)的持續(xù)發(fā)展�����,我國大氣污染物的排放量也持續(xù)增加�����,其中氮氧化物已成為主要控制的污染物之一�����。在鋼鐵行業(yè)中��,氮氧化物大多產(chǎn)生于燒結(jié)工藝���。根據(jù)環(huán)境保護(hù)部最新發(fā)布的《鋼鐵燒結(jié)��、球團(tuán)工業(yè)大氣污染物排放標(biāo)準(zhǔn)》(征求意見稿)��,“大氣污染物特別排放限值”中的氮氧化物排放限值由300mg/m3調(diào)整至100mg/m3�。由此可見,燒結(jié)煙氣的氮氧化物排放控制已成為鋼鐵行業(yè)污染治理的重中之重���。同時����,針對鋼鐵行業(yè)���,開發(fā)并運用合理的脫硝技術(shù)已迫在眉睫���。

1氮氧化物的產(chǎn)生

燒結(jié)物料的燃燒過程促成了NOx的產(chǎn)生,其生成的方式主要有以下三種:一是燃料型NOx���。燒結(jié)過程中,含氮化合物在燃燒過程中發(fā)生熱分解并被氧化生成NOx�。燃料型NOx主要與燒結(jié)燃料特性、燒結(jié)溫度等因素有關(guān)�����。二是熱力型NOx,此部分是由空氣中的氮氣在高溫條件下氧化生成���,當(dāng)溫度高于1500℃時�����,熱力型NOx生成量顯著增加����。三是快速性NOx���,即在高溫火焰中���,空氣過剩系數(shù)較小且點火溫度較低的條件下,燃料中的碳?xì)浠衔锱c空氣中的氮氣發(fā)生快速反應(yīng)而形成NOx����。煙氣中的氮氧化物主要為NO和NO2,實驗數(shù)據(jù)表明��,NO占燒結(jié)煙氣中NOx的比例不低于94%�����,燃料型NOx占煙氣中NOx總量的比例不低于80%。

根據(jù)燒結(jié)煙氣中氮氧化物的產(chǎn)生途徑�����,人們可以采取以下三種方法來控制氮氧化物的產(chǎn)生����。一是燃燒前控制,即對燒結(jié)原料中含氮量的控制���。最直接有效節(jié)能減排的控制方法是選用含氮量較低的焦粉作為燒結(jié)燃料�,而這增加了選煤難度��。有研究表明����,在燒結(jié)料中提高石灰石和生石灰的比例或提高褐鐵礦、半褐鐵礦的使用比例均可減少NOx的形成�。二是燃燒過程控制,常用的方法有低氧燃燒�����、分級燃燒法�����、煙氣循化燃燒法由于燒結(jié)過程需要保持特定的溫度以及氧濃度��,一般不選用低氧燃燒和分級燃燒法�����,而選用煙氣循環(huán)燃燒法以保證燒結(jié)礦的質(zhì)量����。三是燃燒后控制,即末端控制��,通過采用煙氣脫硝技術(shù)手段����,以減少排放煙氣中的氮氧化物濃度。

對于大型鋼鐵企業(yè)的燒結(jié)生產(chǎn)工藝�,單純通過燃料和燒結(jié)過程的控制來達(dá)到氮氧化物的減排已不能滿足日益嚴(yán)格的排放標(biāo)準(zhǔn)要求,開發(fā)高效�����、經(jīng)濟(jì)、實用的燒結(jié)煙氣脫硝技術(shù)已成為我國鋼鐵行業(yè)燒結(jié)煙氣氮氧化物減排的發(fā)展趨勢�����。

2煙氣脫硝技術(shù)

2.1選擇性催化還原法(SCR)

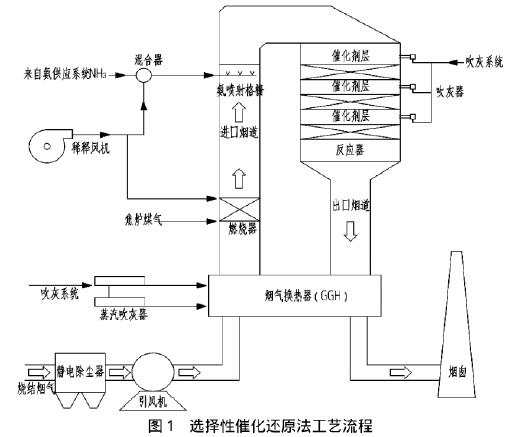

選擇性催化還原法是目前較為成熟的高效脫硝技術(shù)�����,該方法廣泛應(yīng)用于電廠行業(yè)��。由于鋼鐵行業(yè)燒結(jié)煙氣溫度一般在120℃~180℃���,而SCR催化劑的最佳反應(yīng)溫度一般在320℃~400℃�����,因此不能完全照搬電廠行業(yè)的SCR工藝����,需要對燒結(jié)煙氣進(jìn)行補熱以滿足反應(yīng)溫度�����。結(jié)合燒結(jié)煙氣特點����,對工藝優(yōu)化和創(chuàng)新�,并設(shè)置燒結(jié)煙氣選擇性催化還原(SCR)脫硝工藝系統(tǒng)�,其工藝流程如圖1所示����。

燒結(jié)煙氣經(jīng)電除塵后,通過引風(fēng)機加壓進(jìn)入SCR反應(yīng)系統(tǒng)���,燒結(jié)煙氣進(jìn)入脫硝反應(yīng)器之前��,經(jīng)過煙氣換熱器(GGH)初步預(yù)熱�,充分利用反應(yīng)器出口煙氣的高溫對低溫?zé)Y(jié)煙氣進(jìn)行傳熱升溫��。GGH設(shè)置蒸汽吹灰器和循環(huán)水沖洗裝置��,以保證空氣預(yù)熱器正常穩(wěn)定運行�。初步預(yù)熱后的燒結(jié)煙氣進(jìn)入煙道燃燒器進(jìn)一步升溫至催化劑最佳活性溫度(320℃~450℃)。燃燒器內(nèi)的燃料一般選用熱值較高的焦?fàn)t煤氣����。加熱后的燒結(jié)煙氣流經(jīng)氨噴射格柵,在氨噴射格柵內(nèi)�����,經(jīng)氨氣/空氣混合器按一定比例混合后的氨氣噴入燒結(jié)煙氣中,隨燒結(jié)煙氣進(jìn)入頂部煙道����,頂部煙道設(shè)有導(dǎo)流分配裝置,使煙氣均勻平穩(wěn)地通過反應(yīng)器催化劑層��。在催化劑的作用下���,NH3與煙氣中的NOx進(jìn)行反應(yīng)��,轉(zhuǎn)換成N2和H2O��,最終達(dá)到脫硝的目的�����。

該技術(shù)在電廠領(lǐng)域應(yīng)用成熟���,脫硝效率高,無需廢水處理工藝�,但需要對燒結(jié)煙氣進(jìn)行預(yù)熱,所以能耗和運行成本較高�。該技術(shù)在韓國浦項制鐵���、中國臺灣中國鋼鐵公司、中國臺灣中龍鋼鐵公司有所應(yīng)用����,內(nèi)地暫無實施案例。中國臺灣中鋼公司的三座燒結(jié)機采用該工藝�,其中550m2燒結(jié)機����,脫硝成本接近12元/t燒結(jié)礦[3]。由此可見����,研發(fā)適合燒結(jié)煙氣脫硝的低溫催化劑對于成本控制的重要性。

盧熙寧通過試驗發(fā)現(xiàn)��,添加助劑Ce�、Fe,能夠提高M(jìn)n基催化劑低溫SCR的活性[4]��。所開發(fā)的新型Fe-Ce-Mn/TiO2-GO(GE)低溫SCR催化劑�,具有低溫活性高、抗水抗硫中毒能力強等優(yōu)勢�����,并針對燒結(jié)煙氣工況以及半干法脫硫后煙氣特點,該催化劑在NH3/NO較低和O2濃度較高的條件下���,仍能保持較高的脫硝效率����。

楊睿等以Cr和V為活性組分�����,TiO2為載體�,采用浸漬法制備了鉻釩鈦(Cr–VOx/TiO2)系列催化劑。當(dāng)n(Cr):n(V)為0.2:0.8�,活性組分負(fù)載量為10wt%時,Cr–VOx/TiO催化劑表現(xiàn)出最佳的低溫催化活性;當(dāng)反應(yīng)溫度為160℃時�,NOx轉(zhuǎn)化率達(dá)到90%,明顯優(yōu)于其他催化劑��,同時活性窗口(160℃~300℃)得到拓寬��。

張信莉通過試驗得出����,Mn是優(yōu)化γ-Fe2O3催化劑低溫SCR脫硝性能的最佳助劑�����,其最佳摻雜物質(zhì)的量比為0.3�����。350℃煅燒所得Fe0.7Mn0.3Oz催化劑的低溫SCR脫硝活性最佳��,其NOx脫除率在70℃時即高于90%�,100℃~200℃可維持100%��。

2.2臭氧氧化法

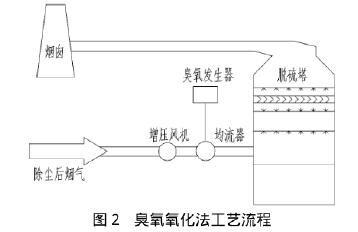

臭氧氧化法作為一種氧化脫氮方法����,通常在脫硫塔前端的一段煙道注入臭氧��,在均流器的作用下�,使燒結(jié)煙氣中的NOx與臭氧充分接觸,并將NOx氧化成最高價態(tài)��,在后置的脫硫裝置內(nèi)與堿液發(fā)生反應(yīng)����,最終生成硝酸鹽����,從而脫出煙氣中的NOx�。工藝流程如圖2所示。其化學(xué)反應(yīng)式如下:O3+NO=NO2+O2;O2+2NO2=2NO3;NO2+NO3=N2O5;N2O5+H2O=2HNO3��。

該技術(shù)具有脫硫效率高��、工藝簡單�、可與脫硫塔集成建設(shè)、占地面積小等優(yōu)點�����,而且針對有脫硫設(shè)施的改造項目�����,只需在脫硫塔前的煙氣管道增加臭氧反應(yīng)區(qū)���,不需占據(jù)較大設(shè)備空間且能充分利用原有脫硫系統(tǒng)�,具有較為明顯的優(yōu)勢��。但制備臭氧的過程耗電量大���,運行費用高�,且對部分管道或設(shè)備的耐腐蝕性提出了較為嚴(yán)格的要求。該工藝在化工行業(yè)應(yīng)用較多�����,目前國內(nèi)鋼鐵企業(yè)僅有唐鋼不銹鋼公司的265m2燒結(jié)機和中厚板公司240m2燒結(jié)機正在建設(shè)臭氧脫硝設(shè)施���,尚未投入運行��。

馬雙忱等在自制的鼓泡反應(yīng)器上對臭氧液相氧化脫硫脫硝技術(shù)進(jìn)行了試驗研究�。結(jié)果表明�����,液相中的O3能夠有效氧化NO��,SO2的存在會降低NO的氧化脫除效率�,而pH值對NO的脫除效率影響較小���。

王智化等對臭氧脫硫脫硝過程中NO的氧化機理進(jìn)行研究�,研究發(fā)現(xiàn)NO的氧化是逐級進(jìn)行的���,首先NO氧化生成NO2���,當(dāng)O3過量后生成少量NO3和N2O5���。試驗結(jié)果表明,溫度變化對于O3與NO之間的氧化反應(yīng)影響較小��,當(dāng)O3與NO的物質(zhì)的量之比為1.0時����,在100℃和200℃條件下氧化效率分別達(dá)到了89.2%和85.0%。

2.3活性焦法

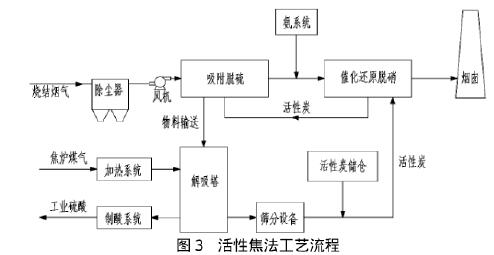

一體化脫硫脫硝技術(shù)已逐漸成為煙氣凈化工藝的一個重要選擇�。目前研究較為廣泛并具有實用價值的聯(lián)合脫硫脫硝技術(shù)主要有活性焦法、SNRB��、電子束法等����。在燒結(jié)煙氣凈化上獲得較為廣泛認(rèn)可的只有活性焦法,其工藝流程如圖3所示���。

活性焦法脫硫脫硝工藝主要由吸附催化系統(tǒng)����、解吸系統(tǒng)和制酸系統(tǒng)組成。燒結(jié)煙氣在經(jīng)過靜電除塵器后����,通過主抽風(fēng)機進(jìn)入吸附催化系統(tǒng)。煙氣首先通過活性炭的吸附作用��,將煙氣中的SO2進(jìn)行脫除����,通過向煙氣中噴氨,在活性炭的催化作用下���,將煙氣中的NOx還原為N2�,使NOx得以去除�,經(jīng)過凈化后的煙氣通過煙囪排放。完成吸附催化后的活性焦進(jìn)入解吸系統(tǒng)��,通過焦?fàn)t煤氣的加熱���,使活性焦在隔絕空氣的條件下升溫至400℃左右進(jìn)行再生,再生后的活性炭經(jīng)冷卻篩分后重新返回吸附催化系統(tǒng)或作為廢棄活性焦粉資源再利用����。在解吸系統(tǒng)中解吸出的富SO2氣體進(jìn)入制酸系統(tǒng)制備濃硫酸副產(chǎn)品���。

該工藝已在國內(nèi)多家鋼鐵企業(yè)中使用,其中最為代表性的是太鋼從日本住友株式會社引進(jìn)相關(guān)技術(shù)并應(yīng)用于3����、4號燒結(jié)機的煙氣凈化。該工藝具有可同時去除SO2���、NOx����、二噁英以及重金屬等多種污染物的優(yōu)點����,脫硫效率和脫硝效率分別可達(dá)98%和80%,但其投資�、運行成本較高,自控系統(tǒng)復(fù)雜����,對各環(huán)節(jié)的溫度有嚴(yán)格要求。

目前����,活性焦法在國內(nèi)應(yīng)用逐漸增多�,技術(shù)也趨于成熟��,但仍有部分問題尚需進(jìn)一步研究與探討:一是在解吸塔內(nèi)��,活性焦中吸附的二噁英雖在400℃分解���,但在活性焦冷卻階段并沒有瞬間冷卻的環(huán)節(jié)��,二噁英是否會在此階段進(jìn)行“再合成”尚無定論;二是再生后的活性焦經(jīng)過篩分�,將粒度細(xì)小的活性焦粉排出凈化系統(tǒng)�����,由于活性焦粉充分吸附了煙氣中的重金屬物質(zhì)�,尤其是Hg元素的吸附,需要根據(jù)《危險廢物鑒別標(biāo)準(zhǔn)浸出毒性鑒別》(GB5085.3-2007)中的要求進(jìn)行鑒別���,判斷其是否屬于危險廢物�����,再確定最終的處置方法。

常連成等以FeSO4,CuSO4�����,K2CO3�����,KMnO4四種改性劑改性的活性焦進(jìn)行試驗對比�,發(fā)現(xiàn)以FeSO4改性活性焦脫硝效果最佳,以5%的FeSO4改性制得的活性焦�����,在較低溫度(80℃~180℃)范圍內(nèi)時����,特別是當(dāng)煙氣溫度為80℃時,獲得較高的NO脫除率�。

李軍等通過試驗得出,氧化改性后的活性焦微孔孔容減小����,而熱處理改性則增加了活性焦的微孔孔容。在相對濕度為0~80%時����,氧化-熱處理組合改性樣品的NO轉(zhuǎn)化率均高于活性焦直接熱處理樣品�����,且提高熱處理溫度��,有利于增強樣品在濕氣(相對濕度為80%)條件下的NO催化氧化活性��。

3結(jié)論

國內(nèi)鋼鐵企業(yè)的燒結(jié)煙氣脫硝尚處于起步階段����,可供參考的成功案例并不豐富����。針對燒結(jié)煙氣的自身特點,目前主流的燒結(jié)煙氣脫硝技術(shù)均具有各自的技術(shù)優(yōu)勢���,但同時也存在不完善����、不成熟的特點��。綜合比較��,活性焦法在實際應(yīng)用的參考性、借鑒性更強�,具有一定的應(yīng)用前景,但在解析塔內(nèi)二噁英的徹底分解和廢棄活性焦粉的危廢鑒別需要進(jìn)一步討論和研究����。

來源:《中國資源綜合利用》 作者:董文進(jìn)

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來源的作品����,目的在于傳遞更多信息,并不代表本網(wǎng)贊同其觀點�����。

2. 請文章來源方確保投稿文章內(nèi)容及其附屬圖片無版權(quán)爭議問題�,如發(fā)生涉及內(nèi)容、版權(quán)等問題���,文章來源方自負(fù)相關(guān)法律責(zé)任��。

3. 如涉及作品內(nèi)容��、版權(quán)等問題�����,請在作品發(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系�,否則視為放棄相關(guān)權(quán)益。