作為陶瓷生產(chǎn)和消費(fèi)大國(guó)���,我國(guó)的陶瓷行業(yè)屬于資源型����、高污染�、高耗能行業(yè),大部分企業(yè)分布在城市郊區(qū)�,污染點(diǎn)多面廣,很多企業(yè)生產(chǎn)工藝落后����,生產(chǎn)設(shè)備陳舊。而作為陶瓷企業(yè)最大的污染源��,傳統(tǒng)“三廢”治理是陶瓷企業(yè)“綠色化”進(jìn)程的主要突破口���。

根據(jù)《陶瓷工業(yè)污染物排放標(biāo)準(zhǔn)》(GB25464-2010)修改單(征求意見(jiàn)稿)編制說(shuō)明���,2016年全行業(yè)約有建筑陶瓷生產(chǎn)線3400多條,年產(chǎn)建筑陶瓷102.64億m2�����,占世界總產(chǎn)量2/3����;衛(wèi)生陶瓷隧道窯生產(chǎn)線200多條�,梭式窯近千座����,年產(chǎn)衛(wèi)生陶瓷2.27億件�����,占世界總產(chǎn)量近一半�����;年產(chǎn)日用陶瓷400多億件����,占世界總產(chǎn)量60%以上。

顆粒物��、二氧化硫���、氮氧化物達(dá)標(biāo)排放量分別為8.4萬(wàn)噸���、14萬(wàn)噸和50萬(wàn)噸,占顆粒物�、二氧化硫、氮氧化物年排放量的比例分別為0.5%、0.7%和2.7%�����。

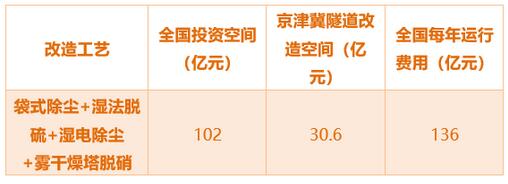

根據(jù)《陶瓷工業(yè)污染物排放標(biāo)準(zhǔn)》(GB25464-2010)修改單(征求意見(jiàn)稿)編制說(shuō)明�,陶瓷生產(chǎn)企業(yè)需要投入袋式除塵、濕法脫硫����、濕電除塵、噴霧干燥塔脫硝等�,一條陶瓷生產(chǎn)線的大氣污染治理設(shè)施投資在600萬(wàn)元以上,每年的運(yùn)行維護(hù)費(fèi)用約400萬(wàn)元���。全國(guó)的投資市場(chǎng)為204億元�����,假設(shè)改造的成本是新建投資的50%�����,京津冀的生產(chǎn)線占全國(guó)的比例約為30%�����,則全國(guó)的改造空間為102億元����,京津冀改造市場(chǎng)為30.6億元�����,如果陶瓷生產(chǎn)線全面運(yùn)行�,每年費(fèi)用將達(dá)到136億元。

陶瓷工業(yè)廢氣治理市場(chǎng)空間測(cè)算表

“三廢”處理工藝現(xiàn)狀

1.廢水大多減量處理排放

作為最易處理的環(huán)節(jié)����,對(duì)生產(chǎn)過(guò)程中產(chǎn)生的廢水,不少陶瓷企業(yè)目前采用了修建污水處理池的形式�����,將污水進(jìn)行集中沉淀處理�,把處理過(guò)的污水再次投入生產(chǎn)流程循環(huán)使用。這樣不僅可以有效緩解廢水污染���,也成為企業(yè)“開(kāi)源節(jié)流”的手段之一����。

2.廢氣的處理比較復(fù)雜

廢氣主要有兩類(lèi),一類(lèi)是加工過(guò)程中產(chǎn)生的以粉塵為主的工藝廢氣��;另一類(lèi)則是各類(lèi)窯爐在燒制陶瓷時(shí)產(chǎn)生的高溫氣體�����,這些氣體往往含有大量的一氧化碳�、二氧化硫、氟化物�,不僅粉塵分散度高、顆粒細(xì)微����,且排放量巨大,不易被傳統(tǒng)除塵器清潔���。

因此�����,單純通過(guò)除塵或脫硫手段往往不能達(dá)到完全凈化廢氣的效果���。為了達(dá)到更好的處理效果,不少企業(yè)只得選用水力除塵��、機(jī)械除塵、脫硫塔等多種除塵手段相結(jié)合的模式進(jìn)行廢氣處理�����,成本往往較高�����。

3.廢渣最難處理

廢渣�,即在造胎���、燒制����、打磨過(guò)程中產(chǎn)生的泥胎和陶瓷碎片�,其中有一部分和廢水混合存在,并成為陶瓷廢水的主要污染物����,特別是陶瓷磨邊過(guò)程中產(chǎn)生的廢渣,每年產(chǎn)量巨大��,成為一大環(huán)保難題��。

廢渣并不屬于危險(xiǎn)廢棄物,也并不會(huì)太多的影響員工身體健康�,這也就導(dǎo)致了陶瓷企業(yè)針對(duì)廢渣的態(tài)度各不相同。目前陶瓷企業(yè)用得最多的�����,就是減量處理排放����。

而一些企業(yè)為了省事和節(jié)約成本,會(huì)選擇將廢渣直接進(jìn)行傾倒���、填埋�。雖然有不少陶瓷企業(yè)開(kāi)始重視廢渣的危害性����,選擇傳統(tǒng)過(guò)濾設(shè)備來(lái)處理廢渣,不過(guò)與之而來(lái)的高額成本卻令許多陶瓷企業(yè)感到壓力倍增����。

當(dāng)然,高效的處理手段也不是沒(méi)有?���,F(xiàn)在��,已有部分陶瓷企業(yè)選擇技術(shù)更新��,將陶瓷廢渣進(jìn)行再回收利用�����,用于生產(chǎn)透水磚�、廣場(chǎng)磚以及陶粒等產(chǎn)品���。

要環(huán)保還是要效益?

雖然陶瓷“三廢”處理工藝已趨成熟�����,但企業(yè)成本和效益的原因卻成為阻礙綠色化進(jìn)程的一大難題?,F(xiàn)在,不少陶瓷企業(yè)紛紛陷入了“要環(huán)保還是要效益”的困境����。

一方面,不僅一次性投入的設(shè)備成本特別高����,維持脫硫塔運(yùn)行的藥劑費(fèi)用也不是小數(shù)目�����,每天成本高達(dá)兩萬(wàn)元�����。

另一方面����,雖然廢渣再利用可以有效降低生產(chǎn)成本��,前景可觀���,但不少追求“短平快”生產(chǎn)模式的企業(yè)卻不愿意投入過(guò)多資金開(kāi)發(fā)與研制相關(guān)技術(shù)�,寧可選擇傳統(tǒng)的填埋模式進(jìn)行廢渣處理����。

更令一些企業(yè)失望的是,許多利用廢渣生產(chǎn)出的產(chǎn)品在終端銷(xiāo)售上表現(xiàn)疲軟����,并未取得太多的銷(xiāo)售業(yè)績(jī),這也在很大程度上影響了陶瓷企業(yè)對(duì)廢渣進(jìn)行再利用的熱情�����。

來(lái)源:粉體網(wǎng) 作者:寂靜

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來(lái)源的作品,目的在于傳遞更多信息�,并不代表本網(wǎng)贊同其觀點(diǎn)。

2. 請(qǐng)文章來(lái)源方確保投稿文章內(nèi)容及其附屬圖片無(wú)版權(quán)爭(zhēng)議問(wèn)題�,如發(fā)生涉及內(nèi)容、版權(quán)等問(wèn)題�,文章來(lái)源方自負(fù)相關(guān)法律責(zé)任。

3. 如涉及作品內(nèi)容���、版權(quán)等問(wèn)題�,請(qǐng)?jiān)谧髌钒l(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系�,否則視為放棄相關(guān)權(quán)益����。