焦化廢水作為一種高污染、高濃度、難降解且有毒有害的工業(yè)廢水�,在我國工業(yè)廢水排放總量中約占2%���,廢水產(chǎn)生量較大�����。焦化廢水污染物成分復雜���,主要包括酚�����、氰化物��、氨氮���、硫氰化物、萘��、喹啉��、吡啶���、蒽、油等,目前一般采用常規(guī)預處理及生化法進行處理��,出水可達到《污水綜合排放標準》(GB8978—1996)中的二級排放標準����。隨著《煉焦化學工業(yè)污染物排放標準》(GB 16171—2012)的強制實施及環(huán)保要求的逐步提高,對于焦化廢水的處理不再局限于達標排放����,而是尋求相對經(jīng)濟、更為生態(tài)及資源化的回用技術����,以提高焦化廠的水資源重復利用率。膜分離技術以運行穩(wěn)定�、處理效率高、操作簡單��、無二次污染等優(yōu)點��,成為時下焦化廢水深度處理的研究熱點之一����,但其也存在膜污染難以解決、化學清洗頻繁��、濃水處置復雜等弊端。因此�����,尋求一種高效�、穩(wěn)定的焦化廢水膜法組合深度處理工藝,實現(xiàn)焦化廢水資源化利用�,成為筆者的研究重點。

1 工程概況及工藝流程

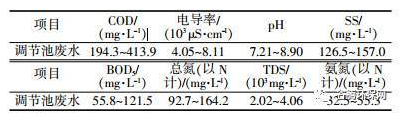

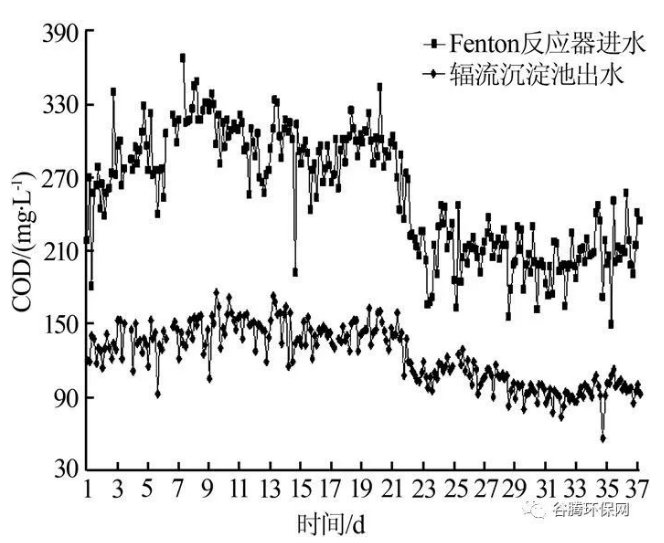

1.1 設計進出水水量及水質(zhì):河北省某煤化工煉焦企業(yè)的焦化廢水經(jīng)過二級生化處理后需進行深度處理�����, 深度處理系統(tǒng)設計處理水量為300 m3/h(包含少量雜排水)�����,設計進水水質(zhì)見表1��。

要求設計出水水質(zhì)滿足《工業(yè)循環(huán)冷卻水處理設計規(guī)范》(GB 50050—2007)中再生水水質(zhì)指標要求(其中部分指標優(yōu)于規(guī)范要求)���,出水作為廠區(qū)生產(chǎn)水補充新水使用�����,設計出水水質(zhì)如表2 所示���。

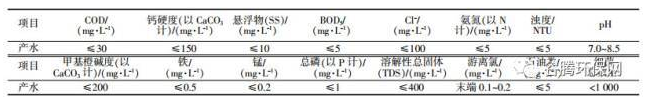

1.2 工藝流程:通過對該工程設計進出水水質(zhì)的分析, 該焦化廢水深度處理系統(tǒng)進水B/C 為0.28~0.29���,碳氮比為0.60~0.74����,可生化性差�,含鹽量及COD 高,且廢水中包含多環(huán)芳香族化合物���、脂肪族化合物等難生物降解的污染物����。經(jīng)過綜合分析及比較�,確定采用的工藝流程如圖1 所示。

焦化廢水二級生化出水深度處理系統(tǒng)的外排濃水經(jīng)混合后自流進入焦化廢水調(diào)節(jié)池���, 調(diào)節(jié)水量及水質(zhì)后經(jīng)泵加壓提升進入Fenton 反應器���,加酸控制Fenton 反應器的進水pH 并投加Fenton 試劑,其出水進入絮凝反應池�����,加堿調(diào)節(jié)使絮凝反應池進水呈中性, 同時投加PAM 強化絮凝�, 出水進入輻流沉淀池,沉淀池出水進入沉淀產(chǎn)水池�,再次加壓提升后依次通過多介質(zhì)過濾器及自清洗過濾器進行預過濾,出水進入電滲析裝置進行初次脫鹽����,其出水進入緩沖水池,電滲析裝置的濃水排入濃水池供內(nèi)循環(huán)利用����, 多余濃水排出系統(tǒng)進行綜合利用, 緩沖水池的出水經(jīng)泵提升后進入超濾裝置���,出水進入超濾產(chǎn)水池���,超濾產(chǎn)水池出水經(jīng)泵提升通過保安過濾器后進入反滲透裝置進行再次脫鹽,出水進入回用水池��,作為廠區(qū)生產(chǎn)補充新水使用����, 反滲透裝置濃水回流至沉淀產(chǎn)水池進行再次循環(huán)脫鹽�����。

2 工藝處理單元效能分析

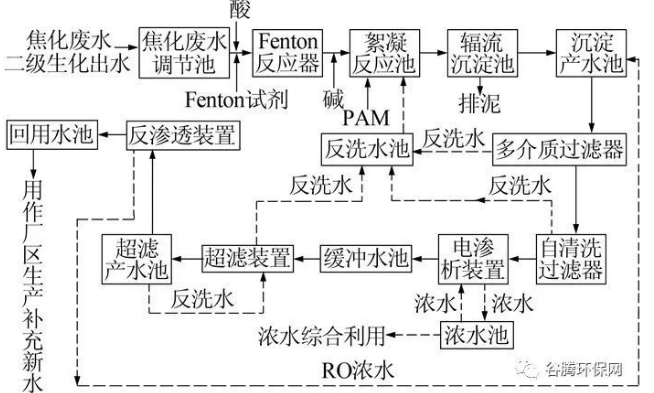

2.1 Fenton 反應器、絮凝反應池�、輻流沉淀池:Fenton 反應器是利用Fenton 試劑(H2O2與FeSO4按照一定比例混合成的藥劑)產(chǎn)生的羥基自由基在酸性條件下的超強氧化性, 實現(xiàn)對有機污染物的氧化降解����,同時其還具有混凝功能。絮凝反應池��、輻

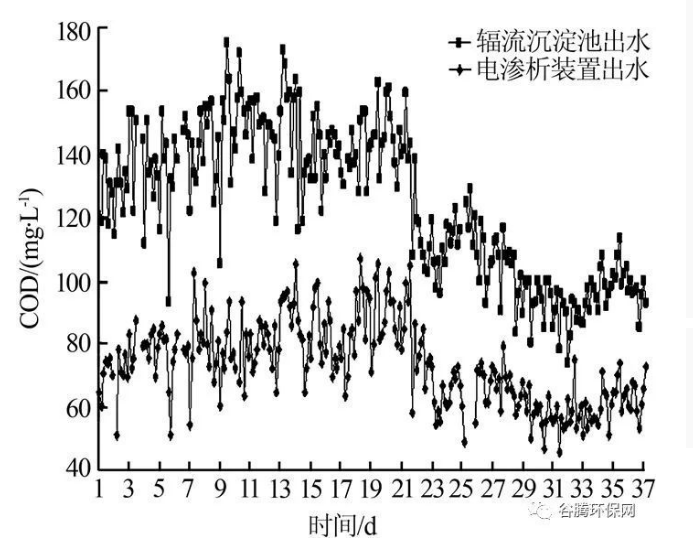

流沉淀池是利用物理吸附�、架橋、沉淀作用����,通過投加混凝劑或助凝劑實現(xiàn)對污染物的強化分離去除。該工程廢水經(jīng)調(diào)節(jié)池(水力停留時間為8.2 h)進行水質(zhì)水量調(diào)節(jié)后��, 進入Fenton 反應器��。投加H2SO4調(diào)節(jié)Fenton 反應器(HRT=2~3 min)的進水pH為2.5~3.0�����, 控制H2O2與FeSO4的投加量分別為0.7~1.2、2.1~3.1 g/L;絮凝反應池的反應時間設置為0.17 h�,PAM投加量為4~6 mg/L, 其進水投加NaOH來調(diào)節(jié)廢水pH 至中性; 輻流沉淀池的水力負荷為0.85 m3/(m2˙h)��, 沉淀時間設置為4.05 h���。廢水經(jīng)Fenton 反應器�����、絮凝反應池��、輻流沉淀池處理后對COD 的去除效果如圖2所示����。

從圖2 可知����,F(xiàn)enton 反應器進水的COD 在179.9~367.2 mg/L 范圍內(nèi),變化幅度較大����,而輻流沉淀池出水的COD 平均為107.1 mg/L,且穩(wěn)定保持在158 mg/L 以下,該部分工藝對COD 的平均去除率為60.8%�,去除效果顯著,但其出水仍含有部分難降解的污染物���,易造成超濾膜及反滲透膜的污堵�,需要進一步處理�。

2.2 多介質(zhì)過濾器�����、自清洗過濾器���、電滲析裝置:多介質(zhì)過濾器及自清洗過濾器作為電滲析裝置的預處理設備�,可以去除廢水中的懸浮物�����、顆粒和膠體��,降低廢水的濁度和SDI����,使其滿足電滲析裝置的進水要求, 電滲析裝置利用直流電場及離子交換膜實現(xiàn)廢水的初次脫鹽。

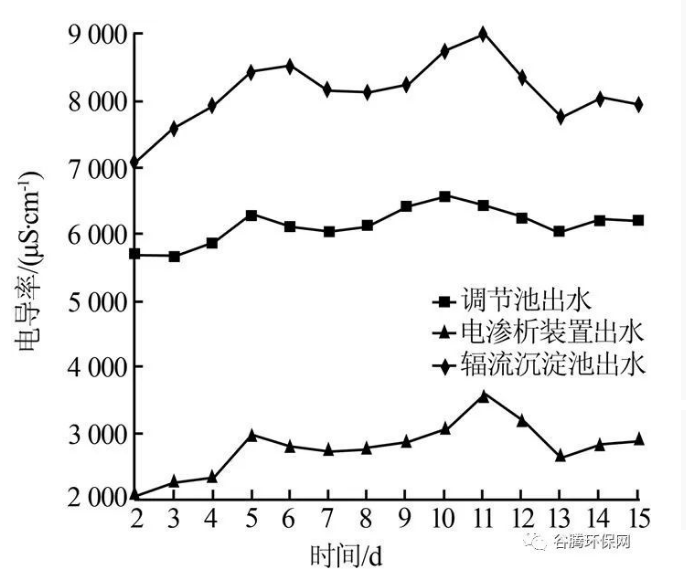

該工程采用的立式多介質(zhì)過濾器設計出力為80m3/(h˙套)�,直徑為5.0 m,共4 臺���,回收率≥90%;自清洗過濾器的設計出力為200m3/(h˙套)�����,過濾精度為100 μm;電滲析裝置的處理能力為20 m3/(h˙套)����,回收率為65%~75%���,脫鹽率為60%~70%��,共22 臺�。廢水經(jīng)多介質(zhì)過濾器��、自清洗過濾器���、電滲析裝置處理后對COD�、電導率的去除效果如圖3�����、圖4 所示。

從圖3 可知��, 在輻流沉淀池出水COD 平均為107.1 mg/L 條件下��,電滲析裝置出水的COD 平均為77.84 mg/L��,平均去除率為27.3%�,說明多介質(zhì)過濾器、自清洗過濾器對輻流沉淀池出水COD 去除效果穩(wěn)定�����,可以保證電滲析裝置正常運行��。根據(jù)工程實際運行工況��,電滲析裝置的清洗周期一般為2 個月����。從圖4 可知���,該工藝的調(diào)節(jié)池出水����、輻流沉淀池出水、電滲析裝置出水的電導率分別在5 672~6 573�����、7 090~9 002��、2 127~3 600 μS/cm范圍內(nèi)�。由于在Fenton 反應器進水投加硫酸、絮凝反應池進水投加NaOH�,導致輻流沉淀池出水平均電導率較調(diào)節(jié)池出水高31.4%,但經(jīng)過初次脫鹽后����,電滲析裝置出水平均電導率較調(diào)節(jié)池出水低53.2%,脫鹽效果顯著�,緩解了后續(xù)反滲透膜的脫鹽壓力。

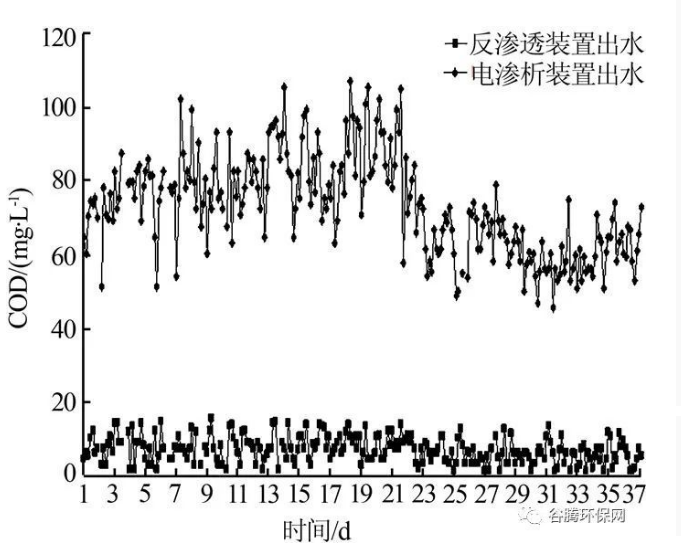

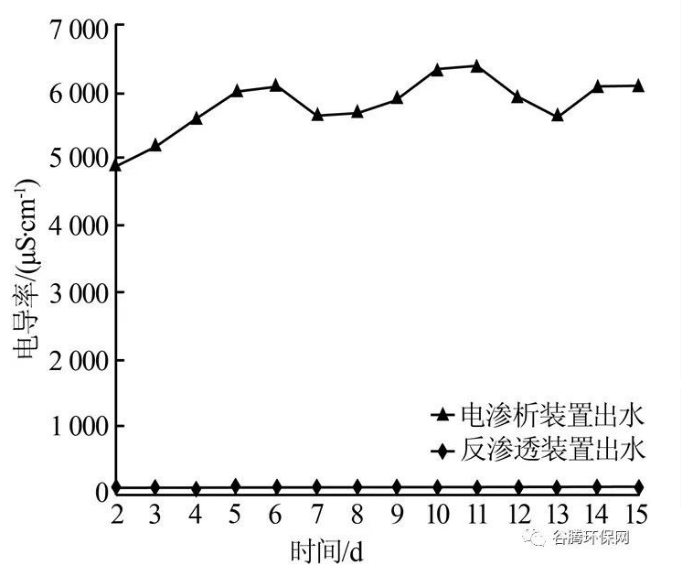

2.3 超濾裝置���、反滲透裝置:超濾裝置作為反滲透裝置的預處理裝置��, 為反滲透裝置提供濁度<0.2 NTU����、SDI<3 的進水,在降低反滲透裝置的化學清洗頻率�����、延長反滲透膜的使用壽命及保障反滲透系統(tǒng)的穩(wěn)定運行等方面起到保安作用��。反滲透裝置作為二級脫鹽裝置��,可將廢水中剩余的溶解鹽�、膠體、有機物等去除�。該工程采用的超濾膜材質(zhì)為聚偏氟乙烯(PVDF)膜,膜數(shù)量為60 支/套��、平均運行通量為60 L/(m2˙h)�����、產(chǎn)水量為180 m3/(h˙套)�����,共2 套���,超濾產(chǎn)水進入超濾產(chǎn)水池(ht為0.67 h)�。反滲透裝置前設置保安過濾器���,孔徑為5 μm�,共2 臺��。反滲透裝置采用渦卷式反滲透膜���,膜數(shù)量為204 支/套�、回收率70%�、平均運行通量為15 L/(m2˙h)、產(chǎn)水量為113 m3/(h˙套)���,共2 套����。廢水經(jīng)超濾裝置�����、反滲透裝置處理后對COD�����、電導率的去除效果如圖5、圖6 所示�。

從圖5、圖6 可知�����, 盡管電滲析裝置出水的COD�、電導率分別在45.76~105.3 mg/L、2 127~3 600μS/cm 范圍內(nèi)波動����,但經(jīng)超濾裝置、反滲透裝置處理后�, 產(chǎn)水中的COD、電導率分別保持在14.8 mg/L���、200μS/cm 以下�。因此��,根據(jù)含鹽量�、電導率��、溶解性總固體之間的轉換關系(含鹽量/電導率=0.7��,溶解性總固體不大于含鹽量5%)得出,反滲透裝置產(chǎn)水滿足《工業(yè)循環(huán)冷卻水處理設計規(guī)范》(GB 50050—2007)中的相應水質(zhì)指標要求���。此外經(jīng)過檢測��,其他指標均滿足設計出水要求���。根據(jù)工程實際運行工況,反滲透裝置的膜清洗周期一般為3 個月�����。

3 經(jīng)濟效益分析

采用上述工藝路線���, 該工程廢水回用量為225m3/h��,廢水回收率為75%�����。按照該企業(yè)所在地區(qū)水價3.6 元/m3��、電價0.55 元/(kW˙h)計算�����,其噸水運行成本為12.22 元(含電費�、人工費、設備維修�����、藥劑費��、濾料更換費����、膜折舊及檢驗費、后勤保障費�����、管理費���,不含設備折舊費)�����。

4 結論與建議

(1)采用該膜法組合深度處理工藝對河北某煤化工企業(yè)焦化廢水二級生化出水進行處理����, 產(chǎn)水水質(zhì)達到并優(yōu)于《工業(yè)循環(huán)冷卻水處理設計規(guī)范》(GB50050—2007)中的再生水水質(zhì)指標要求�,產(chǎn)水可作為廠區(qū)生產(chǎn)補充新水使用, 減少了工業(yè)新水用量��。

(2)對于含高污染物的焦化廢水二級生化出水����,該膜法組合深度處理工藝的廢水回收率可穩(wěn)定達到75%, 而常規(guī)雙膜法工藝處理該廢水時回收率僅為60%~70%��, 該工藝提高了廠區(qū)水系統(tǒng)回收利用率���,減少了外排廢水量����,緩解了煤化工企業(yè)對周邊環(huán)境造成的污染�����。

(3)采用Fenton 氧化技術與電滲析粗脫鹽技術相結合的強化預處理設施�����, 可以有效地緩解反滲透裝置的膜污染, 延長反滲透膜的清洗周期至3個月��。

(4)該組合工藝為焦化廢水深度處理領域提供了一條可借鑒的工藝路線�,具有一定的推廣意義。

來源:《工業(yè)水處理》 作者:馬昕等

特此聲明:

1. 本網(wǎng)轉載并注明自其他來源的作品���,目的在于傳遞更多信息�,并不代表本網(wǎng)贊同其觀點���。

2. 請文章來源方確保投稿文章內(nèi)容及其附屬圖片無版權爭議問題��,如發(fā)生涉及內(nèi)容����、版權等問題��,文章來源方自負相關法律責任���。

3. 如涉及作品內(nèi)容��、版權等問題���,請在作品發(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系����,否則視為放棄相關權益�����。