摘要:隨著社會經(jīng)濟的快速發(fā)展���,在我國國民經(jīng)濟中火電廠的作用日益重要��。但是燃煤電廠在其運行中嚴重地破壞了生態(tài)環(huán)境�,尤其是排放的工業(yè)廢水。因為為了改善這一現(xiàn)狀��,火電廠只有采取有效措施實現(xiàn)廢水“零排放”目標��。在新形勢下,我國火電廠水資源利用技術(shù)比較落后���,不容樂觀�,希望本文的分析對行業(yè)發(fā)展與研究有參考價值�。

隨著我國現(xiàn)代工業(yè)的快速發(fā)展,環(huán)境問題不斷凸顯���,大氣����、水及土壤等污染事件屢禁不止��。受水資源短缺問題的影響�,廢水零排放備受關(guān)注。在工業(yè)發(fā)展中���,不同以犧牲環(huán)境來獲得經(jīng)濟利益�,國家環(huán)保部門倡導工業(yè)企業(yè)嚴格實施脫硫廢水技術(shù)���,實現(xiàn)零排放目標���。

1 概述

由于脫硫廢水的水質(zhì)硬度比較高����、水質(zhì)穩(wěn)定性差�,含有大量重金屬與高氯根,因此其結(jié)垢且腐蝕性比較強�,這也是廢水處理的技術(shù)難點。就目前國內(nèi)工業(yè)廢水與脫硫零排放技術(shù)工藝的應用��,對比各工藝系統(tǒng)�。依照常規(guī)300MW火電廠機組的運行參數(shù)�,在增加脫硫廢水零排放處理的基礎(chǔ)上,分析其經(jīng)濟效益���。目前該處理技術(shù)方案主要有3種:(1)���、脫硫廢水蒸發(fā)處理技術(shù);(2)、噴霧煙氣蒸發(fā)處理技術(shù);(3)����、含鹽高廢水蒸發(fā)膜處理技術(shù)。

2 脫硫廢水排放特征及處理難點

2.1 排放特征

工藝補水量及水質(zhì)���、石灰石質(zhì)量���、鍋爐煙氣飛灰含量及脫硫吸收塔中C1-漿液的濃度等直接決定了石灰石-石膏法脫硫廢水排放量���。在火電廠實際運行中,其廢水排放量一般會采用控制其脫硫塔中的C1-漿液的濃度來確定�。比如某600MW發(fā)電機組,如果其漿液C1-濃度為20kg/立方米��,則脫硫廢水排放量為每小時17.3立方米�。如果工藝水質(zhì)量不高,亦或是C1-漿液的濃度要求更低��,那么其排放量就會上升����。

脫硫廢水中含有的污染物種類及其含量,在一定程度上受煤種����、脫硫工藝及方式、煙氣含塵量����、石灰石質(zhì)量及脫水效果、脫氮氨揮發(fā)率等因素制約����,即使同一發(fā)電機組其脫硫廢水水質(zhì)也是大不相同的���。

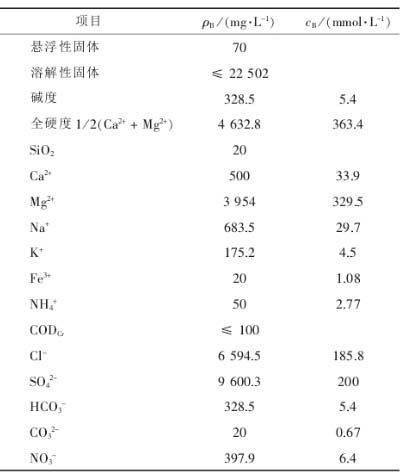

某電廠600MW機組三聯(lián)箱脫硫廢水出水水質(zhì)

2.2 處理難點

一般情況下,燃煤品種��、脫硫工藝���、補水水質(zhì)及排放周期等因素直接影響到廢水污染成分����,不同區(qū)域火電廠存在較大的差異����,排放時段不同����,同一電廠的排放也是不同的。脫硫廢水屬于間斷性排放����,水量波動不穩(wěn)定;廢水硬度高,極易形成蒸發(fā)結(jié)構(gòu);漿液C1-濃度比較高��,對系統(tǒng)造成腐蝕。

盡管脫硫廢水處理系統(tǒng)已經(jīng)將進入深度處理系統(tǒng)中的水質(zhì)做了處理����,降低了懸浮物與鈣硬度,但由于水質(zhì)鈣硬度尤其是鎂物質(zhì)的硬度過高�。同時,漿液中C1-與SO42-的固體溶解性非常高�,離子濃度高,導致深度處理系統(tǒng)極易出現(xiàn)結(jié)垢與腐蝕��,不利于系統(tǒng)運行的穩(wěn)定與安全性����。

3 脫硫廢水回用現(xiàn)狀

在進行脫硫廢水處理中,經(jīng)常采用的處理工藝為脫硫廢水��,其中這種工藝一般氯離子濃度以及含鹽量較高��,在進行中水回用中���,容易出現(xiàn)腐蝕現(xiàn)象和一些結(jié)垢現(xiàn)象�,這種情況嚴重地阻礙了脫硫后的廢水的再次利用效果����,在國內(nèi)電廠中��,脫硫廢水的利用效率仍舊是一個短板����。

(1)一般用于水力沖灰或者灰場噴灑時��,采用水力沖灰系統(tǒng)的燃煤電廠��,經(jīng)過一些處理可以將水用于沖灰使用���。(2)對于排渣系統(tǒng)的水力出渣或者濕式除渣系統(tǒng)燃煤電廠中����,采用脫硫廢水進行補水的使用��。這種途徑受到排渣系統(tǒng)閉式循環(huán)水量的限制���,容易引起系統(tǒng)堵塞以及設(shè)備管道腐蝕的現(xiàn)象,從而影響系統(tǒng)的運行可靠性���。因此這種脫硫廢水在利用時也有很大的限制��。

4 廢水“零排放”應用技術(shù)

4.1 蒸發(fā)工藝

通過蒸發(fā)工藝技術(shù)����,溶液得到濃縮,得到一定的固體溶質(zhì)與純凈溶劑��,其廣泛應用于化工�、海水淡化及食品等行業(yè)。在實際蒸發(fā)中����,汽化熱所需量比較大,因此這一過程也是大量熱消耗的過程?�,F(xiàn)階段���,化工行業(yè)主要通過多效蒸發(fā)技術(shù)提高其加熱蒸汽使用效率���,傳熱條件得到改善,減少了單元能耗�。

新研發(fā)出的機械蒸汽再壓縮技術(shù),可以有效降低蒸汽耗損量���。該技術(shù)是通過機械驅(qū)動壓縮機壓縮絕熱將二次蒸汽壓縮送入加熱蒸發(fā)器����,經(jīng)過壓縮后,二次蒸汽的溫度不斷升高��,與蒸發(fā)器內(nèi)的沸騰液體之間出現(xiàn)熱溫差����,因此可以將其作為加熱劑使用,在這種情況下����,補充足夠的壓縮功力,就可以充分利用二次蒸汽中的潛在熱能量���。

4.2 煙道處理技術(shù)

該技術(shù)主要是指對煙道內(nèi)的廢水通過噴霧蒸發(fā)技術(shù)進行處理��,其廣泛應用于食品與化工等行業(yè)���,在廢水處理中卻沒有得到廣泛應用。在脫硫廢水中����,通過煙道蒸發(fā)技術(shù)��,首先選用噴射技術(shù)霧化脫硫廢水并將其引入到除塵前的煙道內(nèi),經(jīng)過高溫煙氣加熱后的小液滴形式的廢水快速蒸發(fā)���,其含有的懸浮物與可溶性固體會轉(zhuǎn)為細小的固體顆粒��,在夾帶作用下流入除塵器并得到去除����,實現(xiàn)脫硫廢水零排放工藝目標�。

4.3 脫硫廢水與飛灰技術(shù)有機結(jié)合

在火電廠運行中,填埋處理飛灰�,而脫硫廢水對飛灰具有一定的增濕效果,因此在運輸中可以降低粉塵的容積��。如果在制磚或水泥添加劑中使用飛灰��,對Cl?含量要求比較低����。同時,通過該技術(shù)��,將廢水中含有的重金屬轉(zhuǎn)嫁至飛灰中�,則會影響其利用效果。

4.4 建立人工濕地

構(gòu)建人工濕地���,通過濕地中植物�、土壤及微生物等的作用下,降低廢水中金屬����、營養(yǎng)成分及懸浮顆粒物的含量濃度。人工濕地包含多個植物與細菌成分��,火電廠可以根據(jù)其自身污染物處理情況合理選擇成分���。人工濕地必須在確保氯含量低的情況下���,才能有效降低廢水中金屬、營養(yǎng)成分及懸浮顆粒物的含量濃度�。

4.5 蒸汽濃縮技術(shù)

該技術(shù)是通過將廢水蒸發(fā)濃縮形成一定的蒸餾與濃縮水,通過結(jié)晶器或噴霧干燥器將濃縮不斷蒸發(fā)����,從而形成蒸餾水與固體廢棄物,可回收或填埋處理此部分形成的物質(zhì)�。為了預防蒸發(fā)器出現(xiàn)結(jié)垢,要預處理廢水水質(zhì)���,將其含有的鈣鎂離子清除掉���。

5 工藝設(shè)計方案

火電廠在運行中,根據(jù)其對水質(zhì)的實際要求���,利用合理的回用技術(shù)滿足其廢水排放要求�。循環(huán)利用廢水�,提高其回用效率,降低廢排量�,盡可能保護新水資源。根據(jù)國家相關(guān)規(guī)定中火電廠供排水整體規(guī)劃����,合理回用排廢水,提高中水回用使用效率�,引導系統(tǒng)自身盡最大可能實現(xiàn)水供給自給自足,節(jié)省現(xiàn)有水資源��,降低用水需求量����。

根據(jù)用水水質(zhì)需求,利用冷卻水循環(huán)實現(xiàn)不同用途的用水����,提高循環(huán)使用效率�。從長遠角度出發(fā)���,樹立節(jié)水意識���,不是單純考慮火電廠運行安全,企業(yè)領(lǐng)導還要加強節(jié)水宣傳�。

從火電廠發(fā)展角度出發(fā),火電廠現(xiàn)有主要污水處理系統(tǒng)包含工業(yè)廢水與生活污水處理站?��,F(xiàn)階段��,工農(nóng)業(yè)污水處理站主要是工農(nóng)業(yè)生產(chǎn)中制造的污水進行收集并處理�,符合排放標準后方可再次排放�,分離或絮凝沉淀等工藝處理其他企業(yè)生產(chǎn)中形成的含油與鍋爐酸等形式的廢水,有效控制廢水中各類物質(zhì)含量并將其保持在國家標準規(guī)定以下���,如果超過國家排放標準��,可將廢水用于火電廠循環(huán)利用系統(tǒng)���,從而提高其利用效率。

因此�,對于電廠企業(yè)而言����,可以根據(jù)企業(yè)自身水質(zhì)需求�,分別采用生活污水、含油廢水及脫硫廢水等污水處理系統(tǒng)中�,對企業(yè)生產(chǎn)中形成的所有廢水進行針對性的處理凈化����,爭取再循環(huán)使用,以實現(xiàn)廢水零排放目標���。

6 結(jié)語

綜上所述��,隨著環(huán)境污染日益加劇���,環(huán)境保護得到社會各界的重視,火電廠在其運行過程中�,必須貫徹落實脫硫廢水回用技術(shù)。在實際操作中��,不但要確保蒸發(fā)能耗得到降低�,還要重視降低污泥外排量,盡可能不使用化學品���。經(jīng)過大量實踐證明�,在預防薄膜結(jié)垢技術(shù)中,振動膜效果顯著����,提濃技術(shù)具有一定的可行性與經(jīng)濟價值,推動國家實現(xiàn)“零排放”目標���。

來源:《熱力發(fā)電》 作者:劉秋生

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來源的作品��,目的在于傳遞更多信息����,并不代表本網(wǎng)贊同其觀點��。

2. 請文章來源方確保投稿文章內(nèi)容及其附屬圖片無版權(quán)爭議問題�,如發(fā)生涉及內(nèi)容、版權(quán)等問題��,文章來源方自負相關(guān)法律責任�。

3. 如涉及作品內(nèi)容、版權(quán)等問題��,請在作品發(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系,否則視為放棄相關(guān)權(quán)益���。